Sommaire

Maîtriser la production industrielle implique de choisir les procédés les plus performants et adaptés à ses besoins. L’injection plastique se démarque comme une solution incontournable pour optimiser la fabrication de pièces en grande série, alliant précision, rapidité et réduction des coûts. Plongez dans les différentes facettes de cette technique pour découvrir comment elle peut transformer votre chaîne de production et vous offrir un avantage concurrentiel décisif.

Maîtriser le procédé d’injection plastique

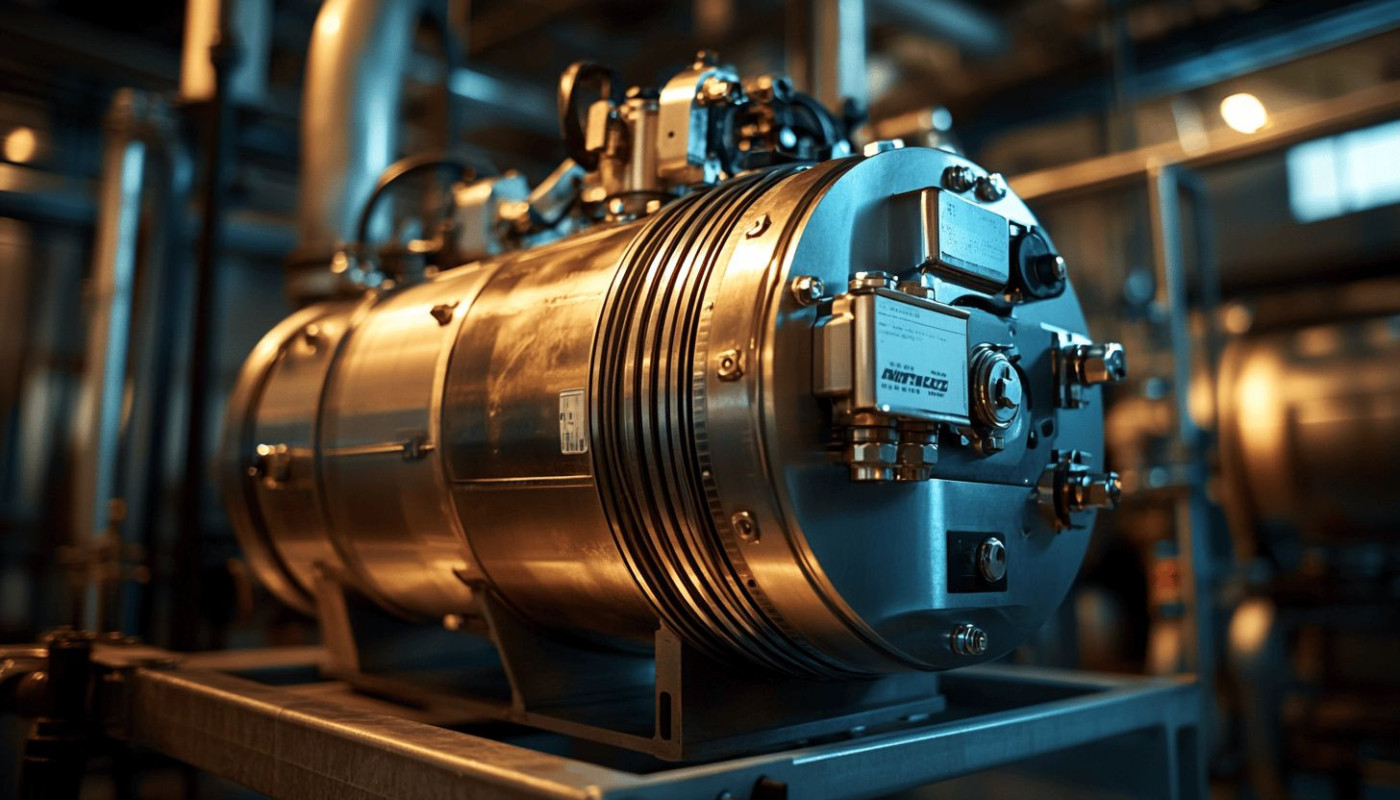

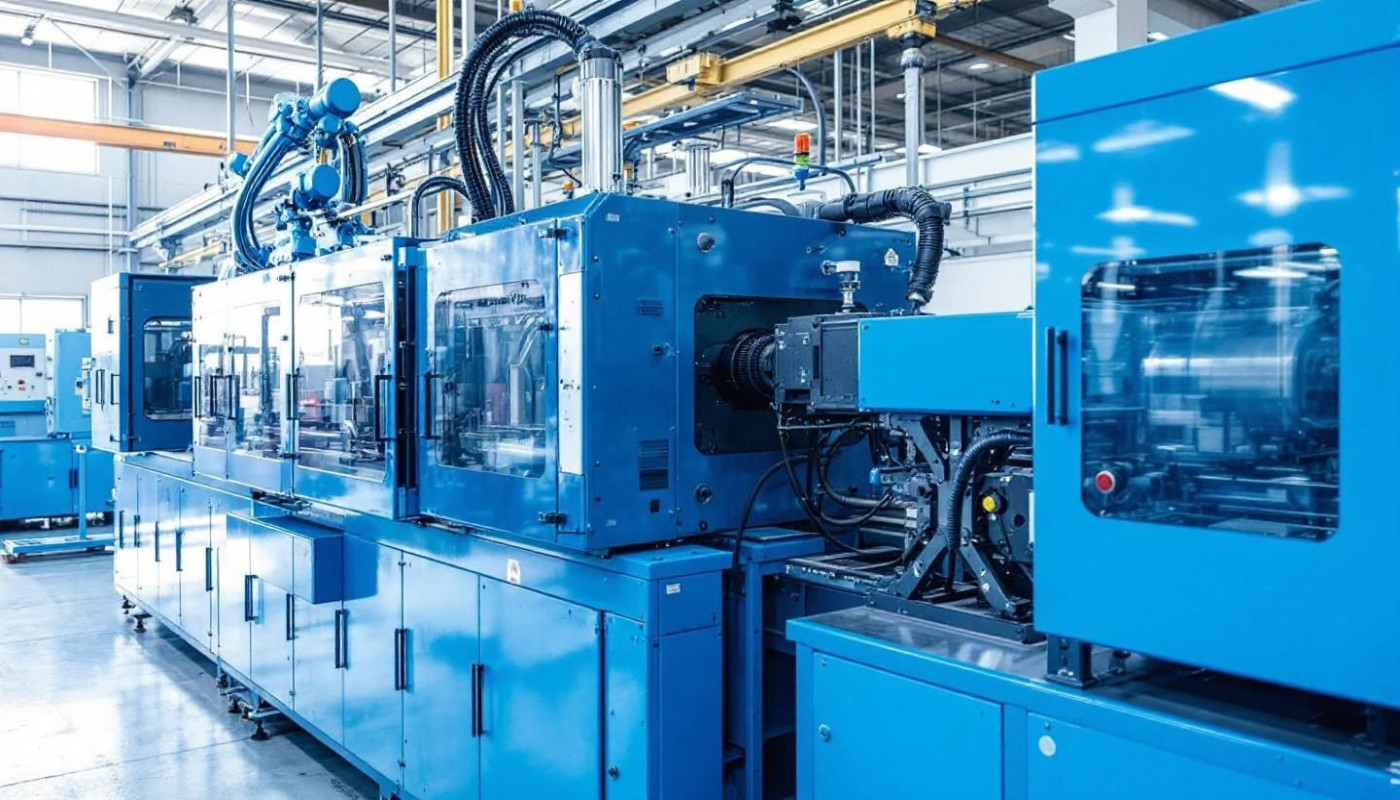

L’injection plastique représente une solution performante pour la fabrication de pièces en grande série, répondant aux exigences de la production industrielle. Ce procédé débute toujours par la conception minutieuse du moule, élément central qui détermine la forme finale du produit et sa qualité. Le moule est ensuite installé dans une presse, où la matière plastique, sous forme de granulés, est fondue puis injectée à haute pression dans la cavité. Ce cycle d’injection, automatisé, permet de reproduire des pièces parfaitement identiques en un temps réduit. Après refroidissement, la pièce est éjectée délicatement, prête à être exploitée ou assemblée.

La compréhension approfondie de ce mécanisme s’avère particulièrement déterminante pour optimiser la production industrielle. Maîtriser chaque étape du cycle d’injection permet de limiter les défauts, d’ajuster les paramètres de fabrication selon les besoins et d’automatiser le processus, garantissant ainsi une cadence élevée et des coûts maîtrisés. L’injection plastique offre une reproductibilité exceptionnelle et une précision dimensionnelle idéale, rendant ce procédé incontournable pour de nombreux secteurs industriels à la recherche de performances élevées et de flexibilité dans leur production.

Réduire les coûts de fabrication

L’optimisation des coûts occupe une place centrale dans la stratégie industrielle moderne, et l’injection plastique se distingue par sa capacité à générer des économies substantielles. Ce procédé permet de minimiser les pertes grâce à un taux de rebut particulièrement faible, comparé à d’autres techniques comme l’usinage ou le moulage par compression, où la matière résiduelle et la gestion des déchets représentent une part significative du coût global. L’automatisation inhérente à l’injection plastique offre un rendement élevé en limitant les interventions manuelles, ce qui diminue non seulement les erreurs humaines mais aussi les arrêts de production. La rapidité d’exécution des cycles favorise une productivité accrue, rendant possible la fabrication en grande série tout en maintenant une qualité constante.

Face à des procédés alternatifs, l’injection plastique présente des atouts économiques indéniables sur le long terme. Par exemple, bien que l’investissement initial dans les moules et les équipements d’automatisation soit plus élevé, le retour sur investissement se révèle plus rapide grâce à la répétabilité des productions et au coût unitaire réduit pour les grandes quantités. Cette efficience permet d’amortir rapidement les frais d’équipement, tout en bénéficiant d’un processus flexible capable de s’adapter à différents volumes sans pénaliser le rendement. Dans une optique d’optimisation des coûts, il est pertinent de considérer la durée de vie des moules, la facilité d’entretien ainsi que la diminution des erreurs liées à l’automatisation.

L’analyse comparative avec d’autres procédés industriels met en évidence la supériorité de l’injection plastique en matière d’économies et de gestion des ressources. Contrairement au thermoformage ou à certaines méthodes traditionnelles, ce procédé combine vitesse, précision et homogénéité, tout en offrant une grande liberté de conception pour des pièces complexes. Pour le responsable de la production industrielle, ces atouts se traduisent par une optimisation globale des coûts, un contrôle rigoureux du taux de rebut et une capacité à répondre efficacement à la demande croissante du marché. L’injection plastique s’affirme donc comme un levier incontournable pour gagner en compétitivité et garantir la rentabilité des opérations.

Améliorer la qualité des produits finis

L’injection plastique se distingue par sa capacité à fournir une qualité constante et élevée, grâce à des contrôles qualité stricts tout au long du processus de fabrication. La précision des moules utilisés dans cette méthode permet d’atteindre des tolérances dimensionnelles très serrées, assurant ainsi la fidélité dimensionnelle des pièces produites. Cette caractéristique est particulièrement recherché pour les industries qui exigent des composants d’une grande exactitude, comme l’automobile ou l’électronique, où la compatibilité des pièces et leur interchangeabilité dépendent directement de la qualité obtenue. Il en va de même pour la finition des surfaces, puisque l’injection plastique rend possible une texture homogène, dépourvue de défauts apparents, ce qui répond parfaitement aux standards des secteurs médical et cosmétique. Ce procédé permet ainsi de satisfaire les attentes strictes en matière de contrôle qualité, en garantissant à la fois la répétabilité et la fiabilité des produits finis, essentiels à la performance industrielle.

Accélérer le développement de nouveaux produits

L’injection plastique révolutionne l’innovation industrielle en offrant une rapidité de prototypage inégalée, permettant aux entreprises de concrétiser rapidement leurs idées. Grâce à un moule prototype, il devient possible de tester différentes configurations, d’optimiser la conception et d’identifier les améliorations nécessaires sans attendre plusieurs semaines, ce qui était autrefois courant avec d’autres méthodes de fabrication. Cette flexibilité est particulièrement appréciée dans le développement produit, car elle autorise la création de formes complexes ou personnalisées, difficilement réalisables avec d’autres procédés.

La technologie d’injection plastique facilite aussi la réduction significative du délai de mise sur le marché. Les cycles de prototypage courts permettent de passer plus rapidement du concept à la production en série, évitant ainsi les retards qui pourraient freiner l’innovation. En adaptant aisément les moules prototypes, il est possible de répondre aux exigences changeantes du marché ou de corriger des détails de conception en temps réel, ce qui renforce la compétitivité de l’entreprise.

La flexibilité de l’injection plastique se traduit également par la capacité à ajuster instantanément les volumes de production. Lorsqu’un prototype est validé, il suffit d’optimiser le moule pour lancer la fabrication de grandes séries, tout en gardant la possibilité de modifier la géométrie des pièces si nécessaire. Cette adaptabilité permet d’anticiper les tendances et de répondre efficacement à la demande, tout en maîtrisant les coûts associés au développement produit.

Pour aller plus loin sur l’optimisation de la production industrielle par l’injection plastique et découvrir comment un spécialiste peut accompagner votre innovation, il est conseillé de lire l'article complet sur cette page. Vous y trouverez des conseils pratiques et des exemples concrets sur la manière d’exploiter au mieux le prototypage et la flexibilité qu’offre cette technologie.

S’engager vers une production durable

L’injection plastique constitue aujourd’hui une solution incontournable pour favoriser le développement durable dans le secteur industriel. Grâce à l’évolution des matériaux, il devient possible d’intégrer une part croissante de plastiques issus du recyclage, réduisant ainsi la dépendance aux ressources vierges et allégeant l’empreinte carbone des produits finis. Ce procédé favorise également l’optimisation de la consommation énergétique en permettant une utilisation précise du matériau, minimisant ainsi les gaspillages lors de chaque cycle de production. Dans une perspective de respect de l’environnement, l’utilisation de biopolymères s’impose comme une alternative performante, donnant accès à des pièces robustes tout en étant issues de ressources renouvelables ou biodégradables.

L’injection plastique permet aussi de repenser la conception des pièces selon des principes d’éco-conception, en privilégiant la réduction du poids, la modularité ou la facilité de démontage pour encourager le recyclage en fin de vie. Cette approche favorise l’innovation, car elle pousse à inventer des produits répondant à la fois aux exigences techniques, économiques et environnementales. Elle s’appuie sur une collaboration étroite entre les ingénieurs, les designers et le responsable environnement afin d’identifier, à chaque étape du cycle de vie, les meilleures pratiques à adopter pour diminuer les impacts sur l’environnement.

En choisissant l’injection plastique, il devient aussi envisageable de viser des certifications reconnues, telles qu’ISO 14001 ou encore le label Ecovadis, qui attestent d’une démarche responsable et engagée envers le développement durable. Ces certifications valorisent les efforts déployés pour intégrer le recyclage, améliorer l’éco-conception et adopter des matériaux innovants comme les biopolymères. Elles sont aussi un atout lors des appels d’offres ou des audits clients, car elles témoignent d’un engagement concret et mesurable en faveur de l’environnement.

Similaire